![]() 1.非焊接方式接合钣金时的课题和解决方法

1.非焊接方式接合钣金时的课题和解决方法

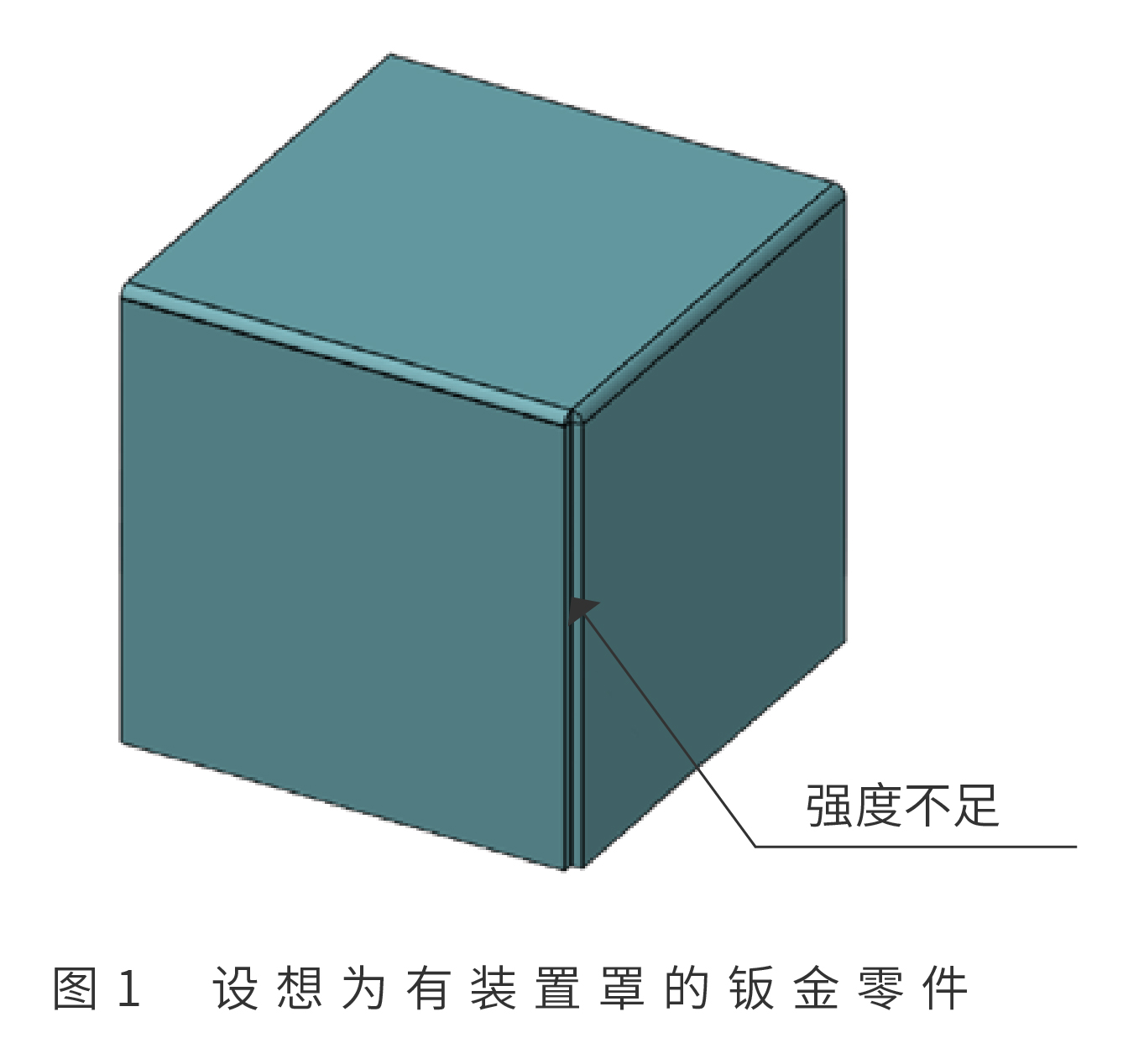

强度不足?

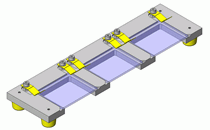

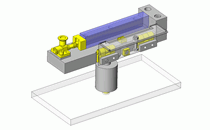

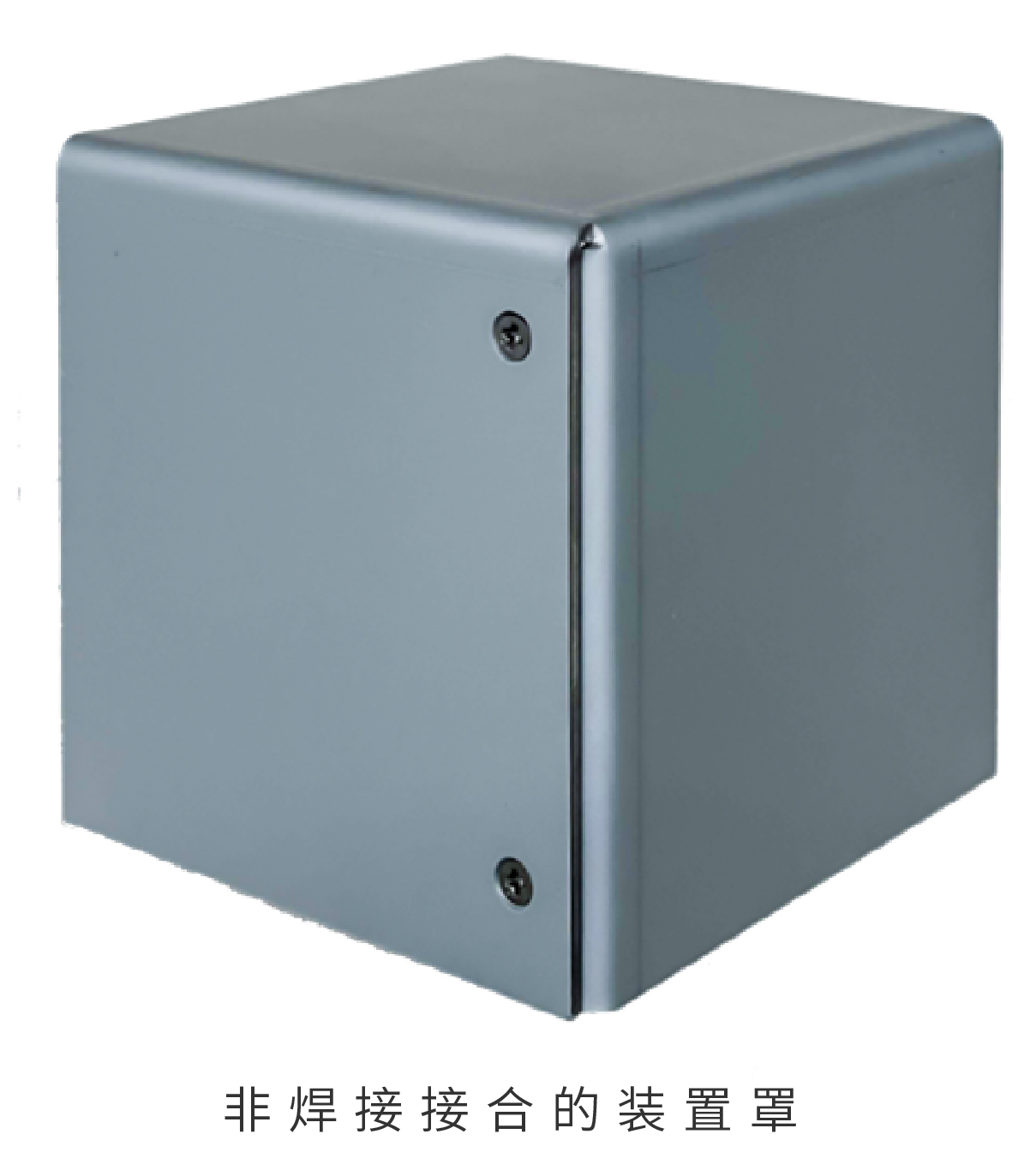

如图 1 所示,设想为装置罩有2处弯曲的材质为SECC、板厚为2.3毫米的钣金件,假设不使用焊接,在折弯位置使2个面进行结合。但又担心不进行焊接,强度会不足。

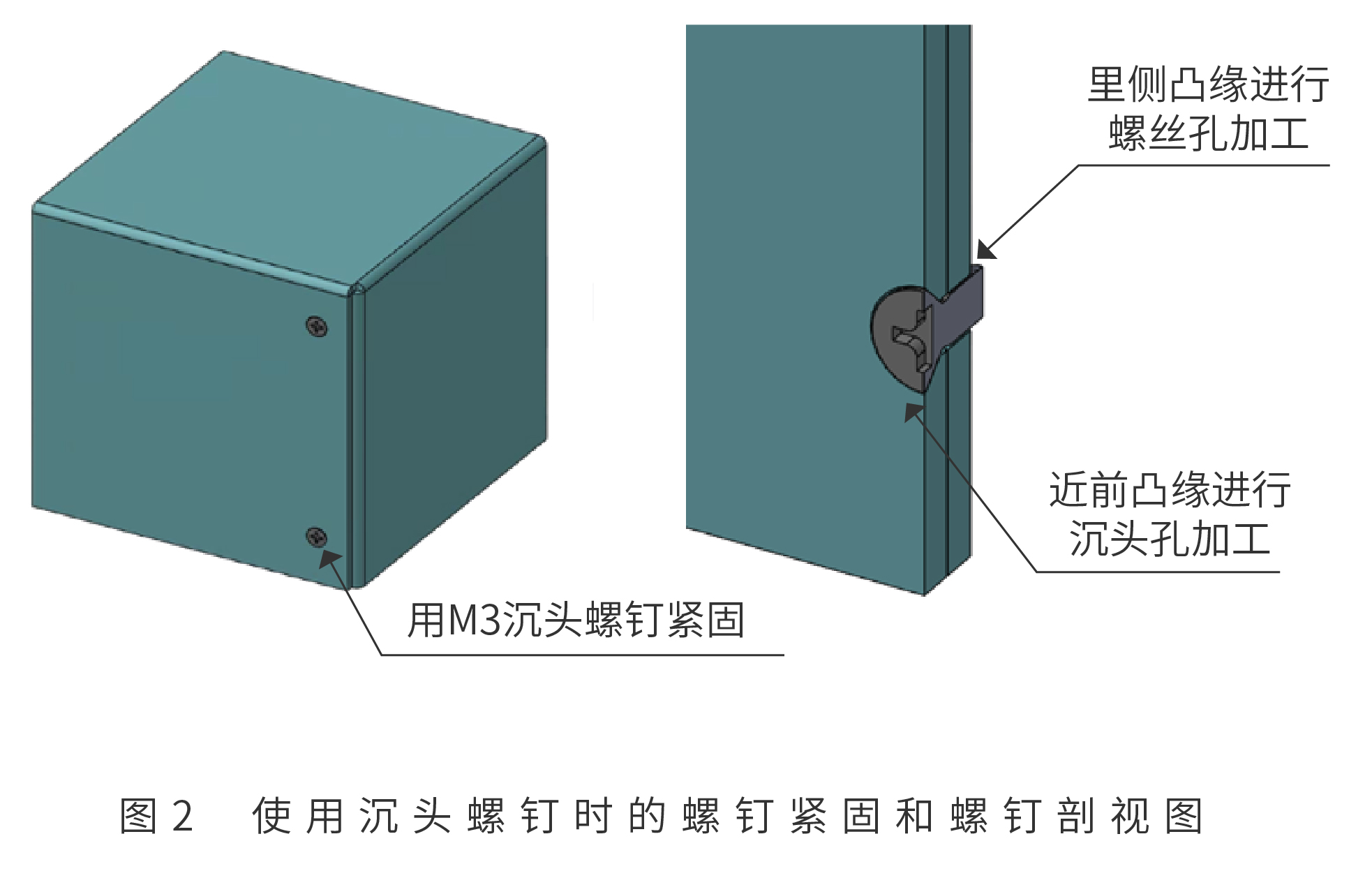

使用沉头 螺钉时的螺钉紧固

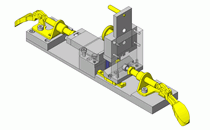

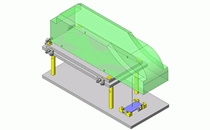

在这种情况下,建议采用如图 2 所示加工沉头孔和螺纹孔并使用沉头螺钉紧固的方法。 与焊接不同的是,它不会受到热的影响,且无需在焊接部分进行防锈处理的优点。若不希望头部突出时,可使用沉头螺钉。

沉头孔尺寸在板厚 2.3毫米下时,可使用M3的沉头螺栓。

| 材质 | 板厚 | 沉头螺栓公称直径 | |||||

SPCC SPHC SS400 SECC | 2.0 | M3 | |||||

| 2.3 | M3 | ||||||

| 3.2 | M3 | M4 | M5 | ||||

| 4.5 | M3 | M4 | M5 | M6 | |||

| 6.0 | M3 | M4 | M5 | M6 | M8 | M10 | |

| 9.0 | M5 | M6 | M8 | M10 | |||

沉头孔的尺寸选择

小规格的沉头螺钉使用 M3-M6 。( ※沉头螺钉的 3D数据可以从 米思米官网 下载。)

![]() 2.设计要点

2.设计要点

钣金加工中使用沉头螺钉紧固时,有两个设计要点。

■要点1

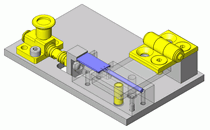

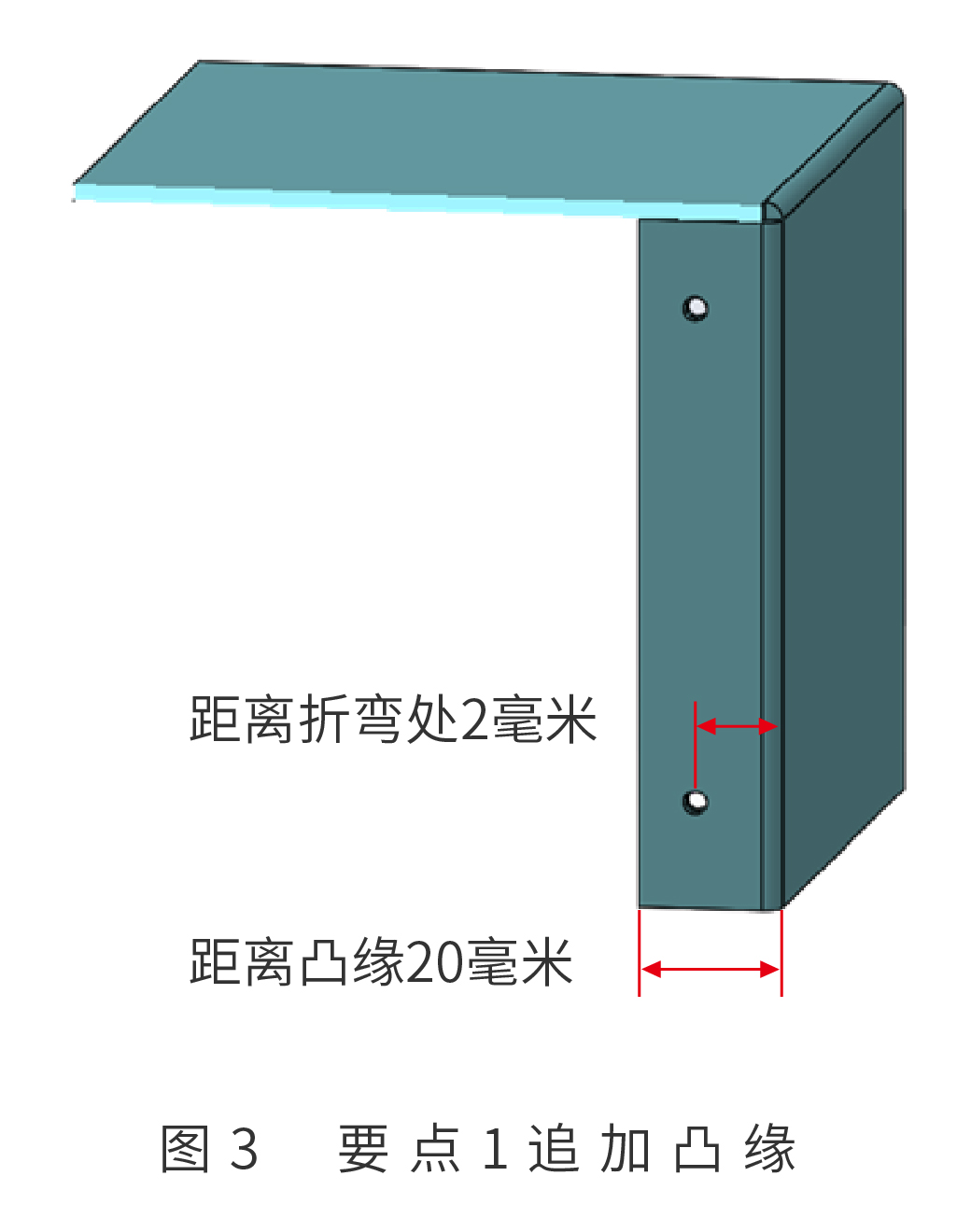

| 如图3中所示,添加凸缘20毫米用于M3螺钉加工。将M3加工用孔的孔中心设置在距离折弯处12毫米的位置,以免过于靠近弯曲处。 |  |

■要点2

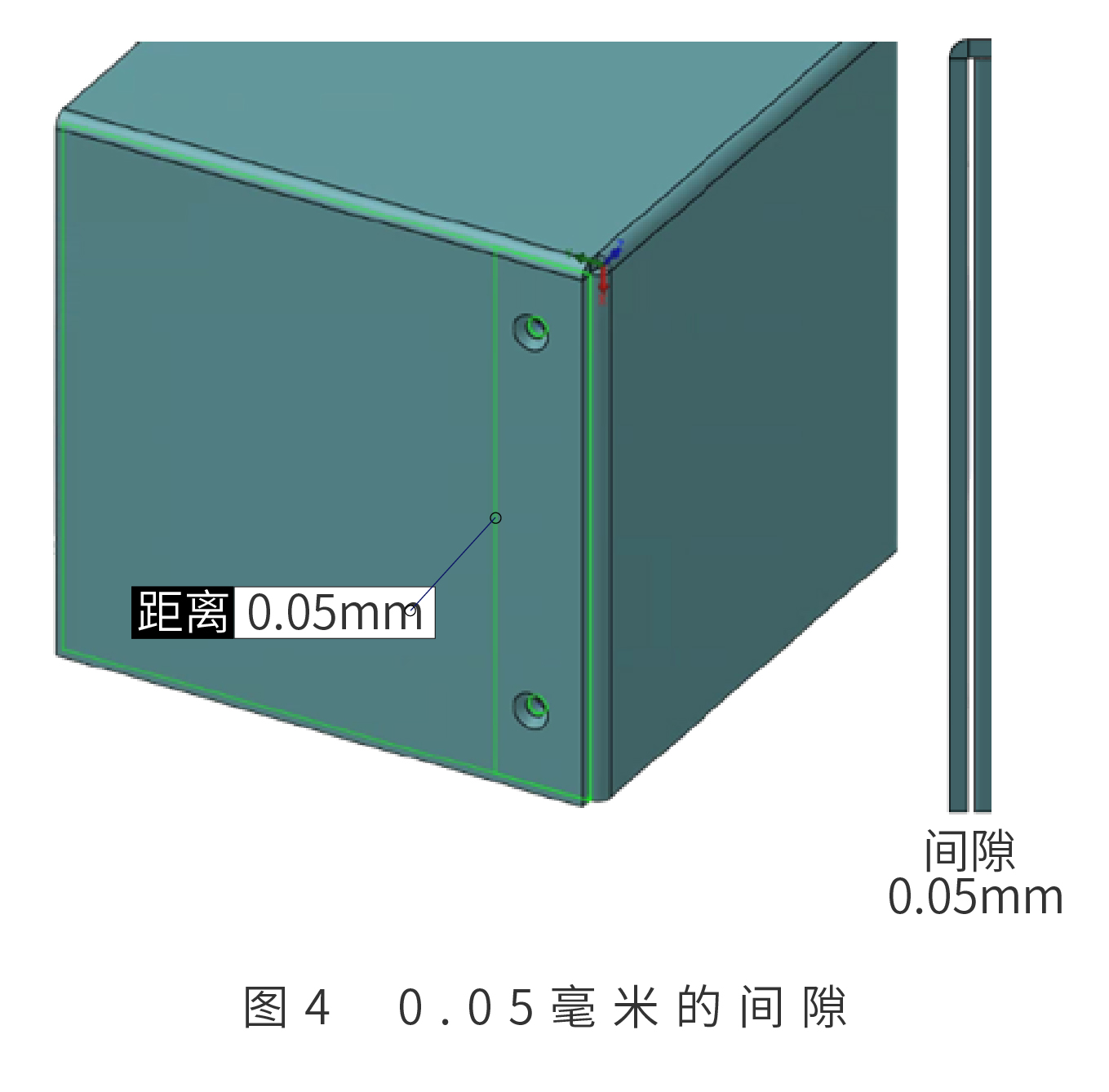

| 实际使用中,沉头孔面和螺纹孔面通过螺钉紧固而接触,但如果在3D数据上接触,则无法展开为平板。如图4 所示,这里设置了0.05 毫米的不影响实际形状的间隙。 |  |

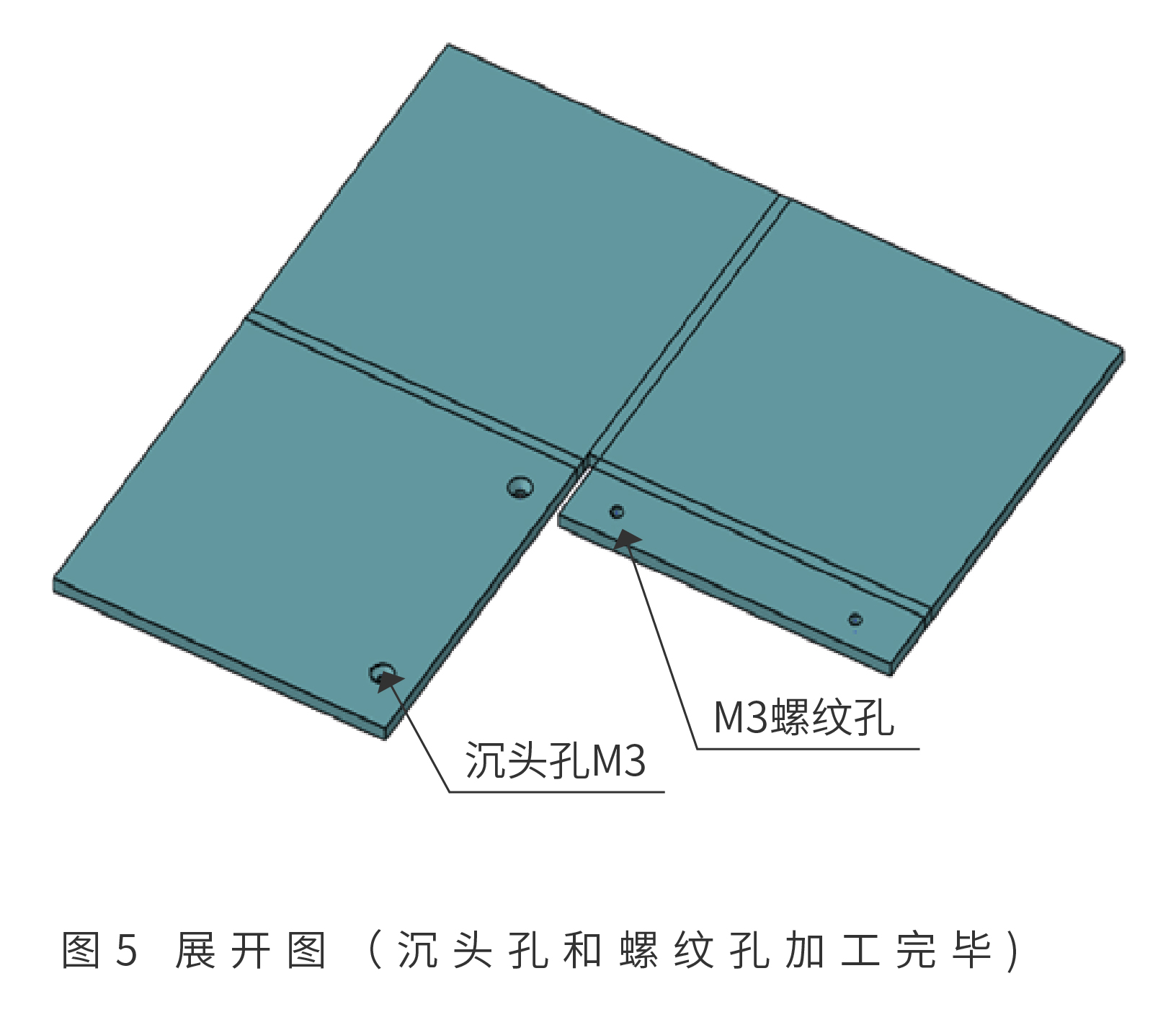

落料加工的形状=展开图如图5所示。

![]() 3.实施钣金落料和折弯加工

3.实施钣金落料和折弯加工

那么就实际实施一下落料加工和折弯加工吧。首先是落料。

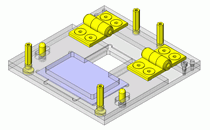

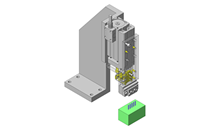

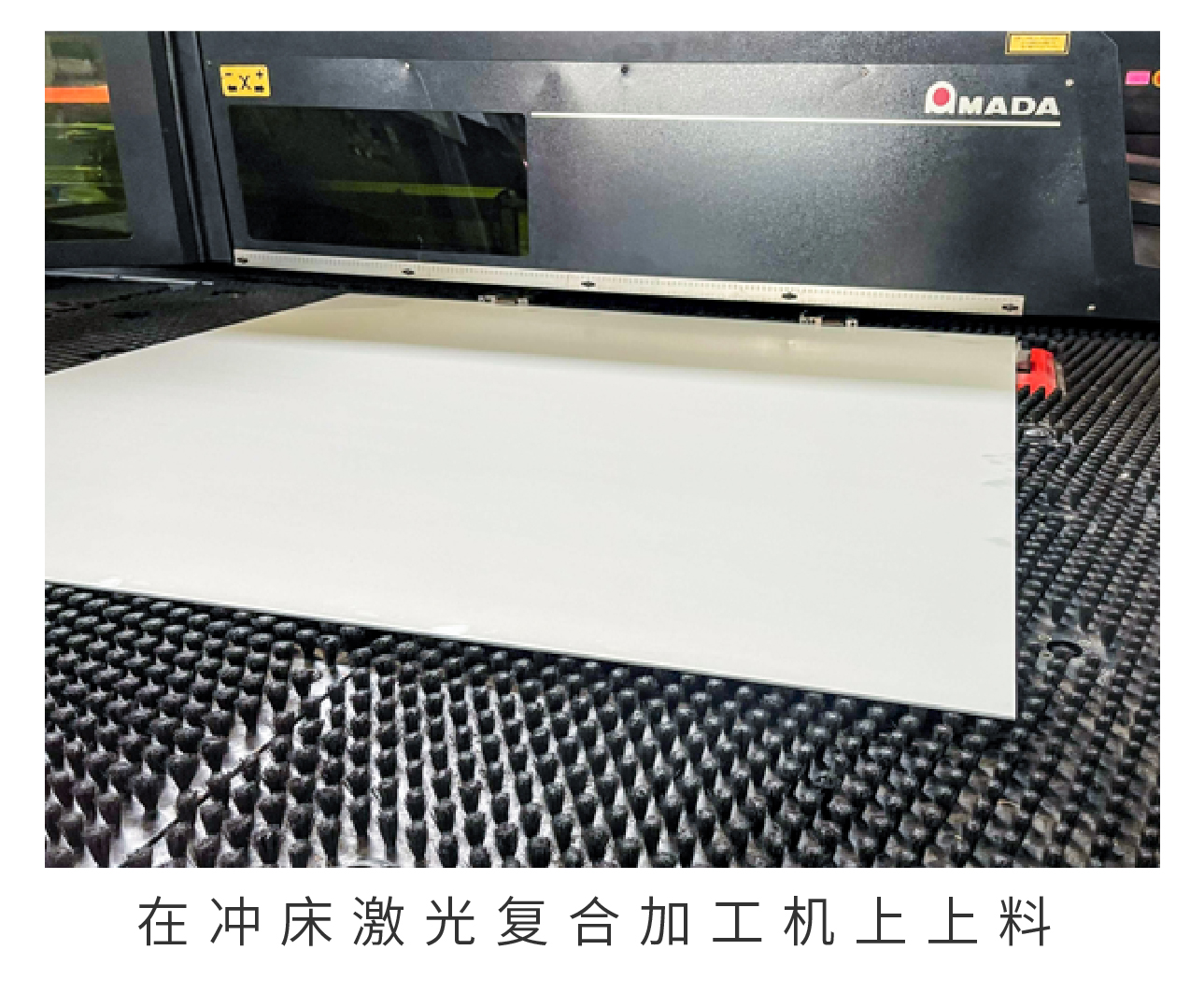

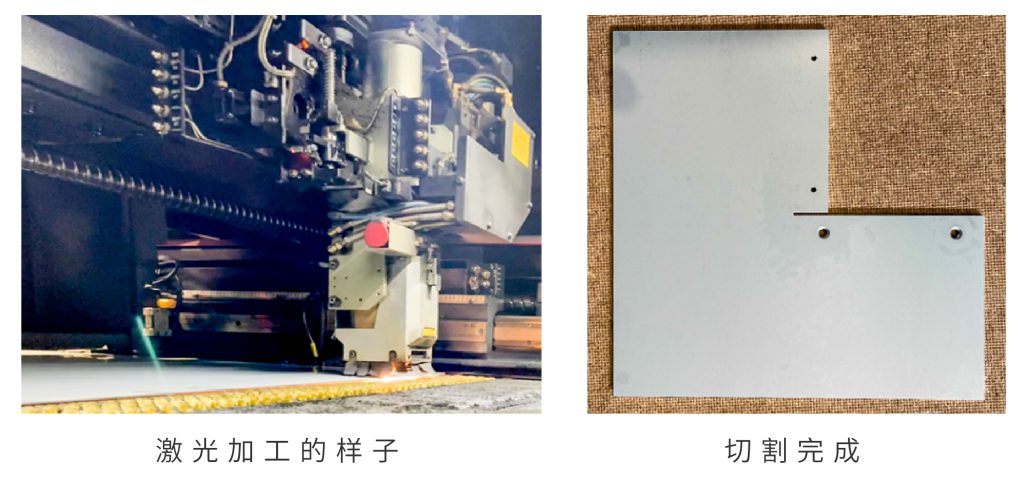

用将转塔冲床与激光加工组合而成的冲床激光复合加工机进行加工。

天田公司制LC-2515C1AJ

| 预先用CAM编制程序,用以操作冲床激光复合加工机。根据展开图设定加工顺序、模具、激光条件等加工细节,在冲床激光复合加工机上加载完成的程序。 (CAM 是Computer Aided Manufacturing的简称 = 计算机辅助制造) |  |

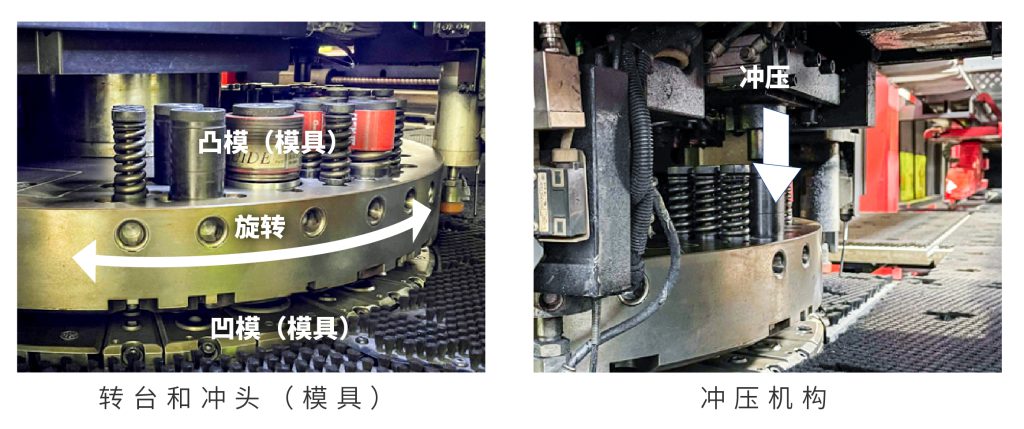

转塔冲床是在转台(旋转式模具底座)上放入冲头(模具)进行冲压的设备。

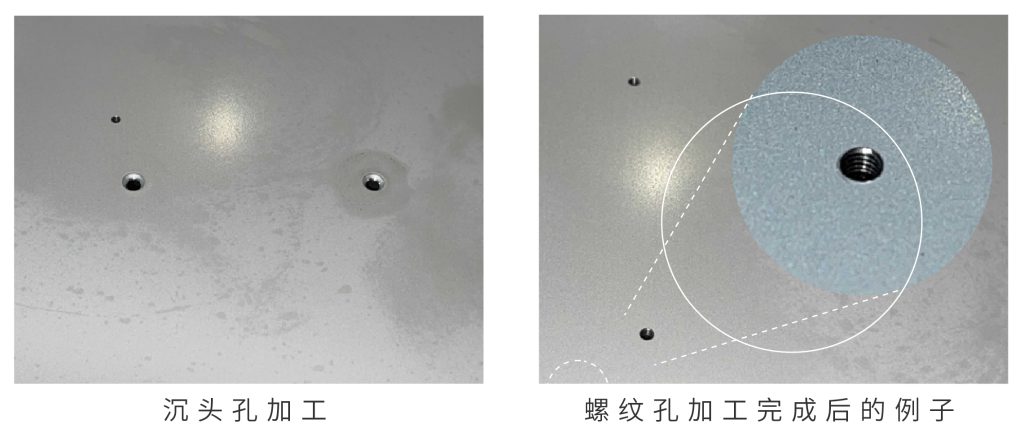

在该加工中,沉头孔和螺纹孔是转塔冲床冲压加工而成的。上料并开始加工。

沉头孔是加工预钻孔后进行钻孔加工,螺纹孔是在加工预钻孔后进行攻丝加工。

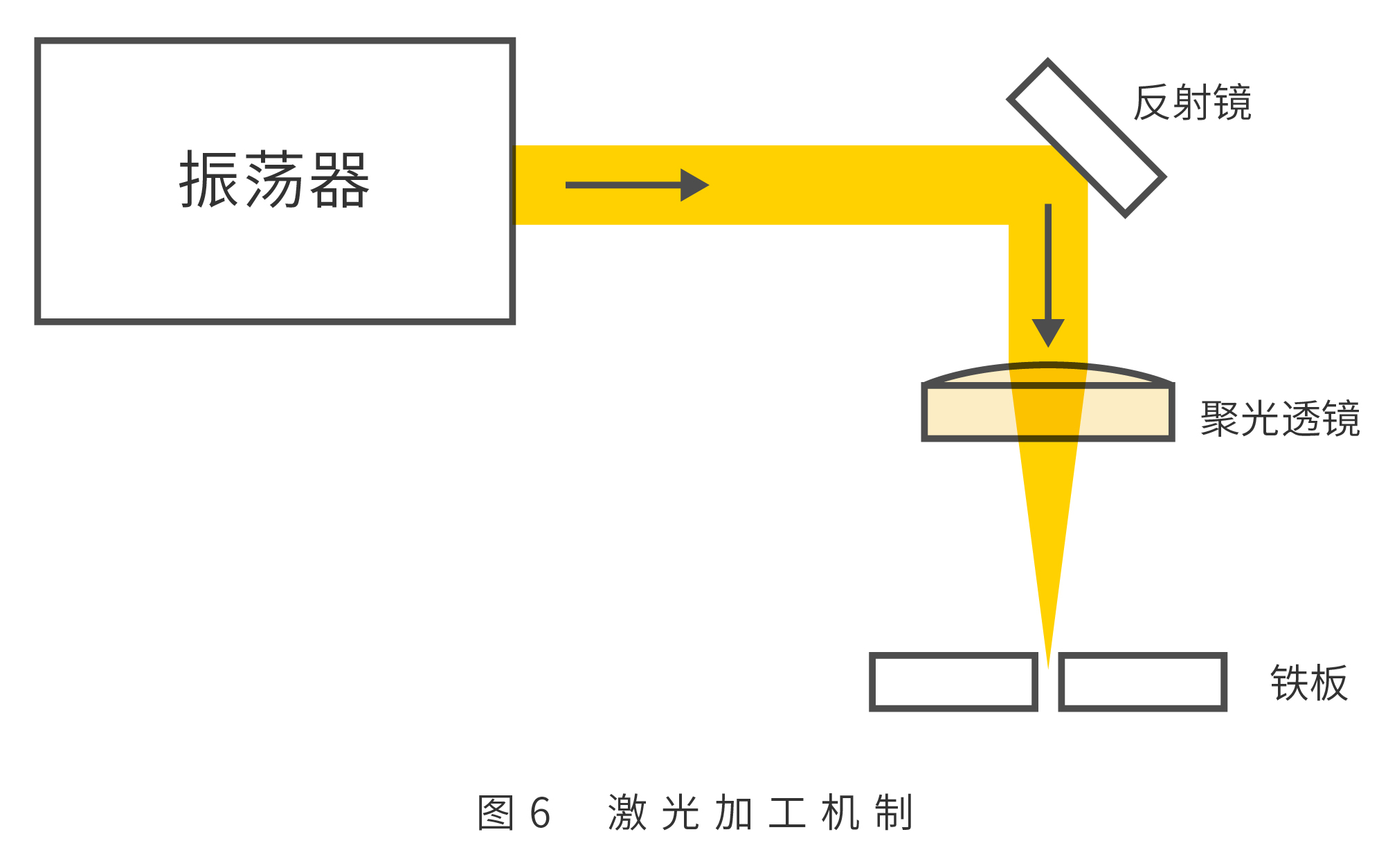

转塔冲床加工完成后,对外周进行激光加工。 激光是指Light Amplification by Stimulated Emission of Radiation =受激辐射所致的光放大。

振荡器产生光,聚光透镜进行聚光,切割铁板。

激光加工中有输出、切割进给速度、修正量等加工条件,这些加工条件因板厚材质而异。

切断完成。

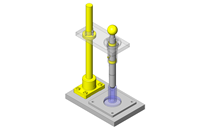

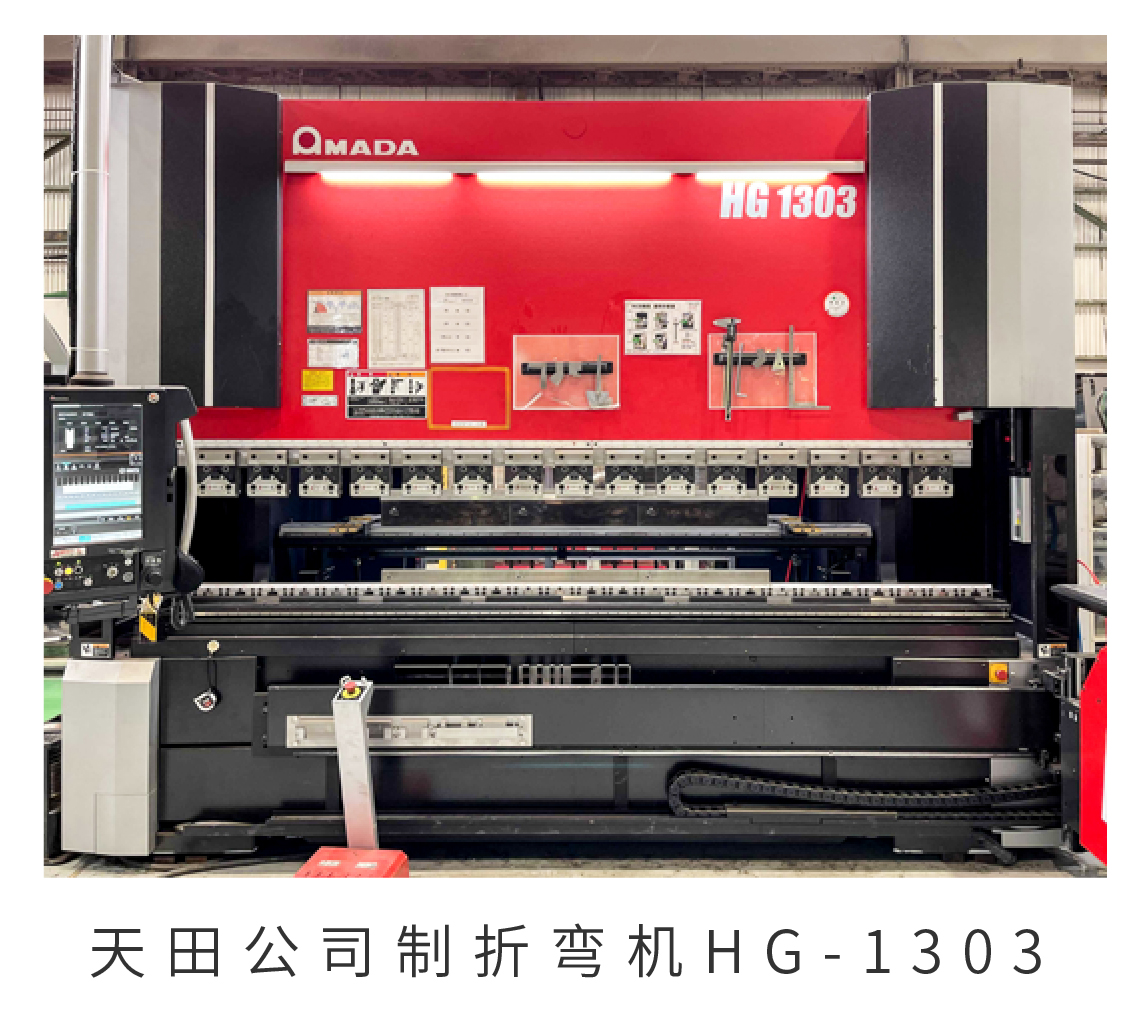

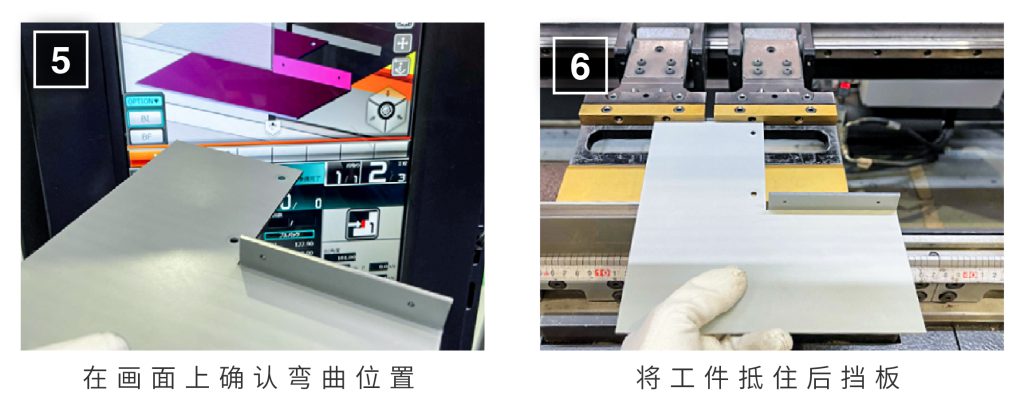

接下来是折弯加工。使用折弯机。这是一种通过将对铁板施压而将其弯曲成任意角度的设备。

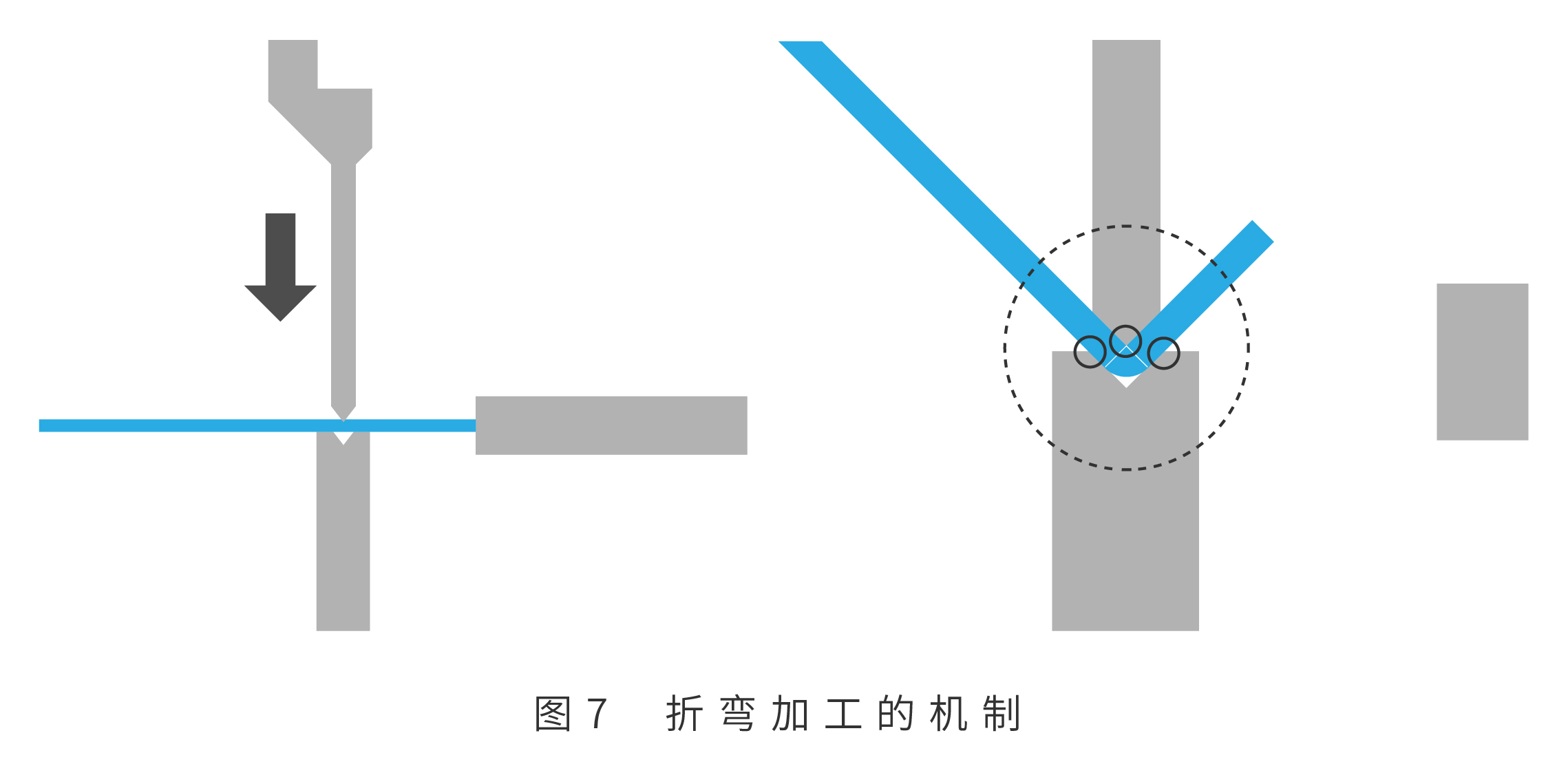

如图 7 所示,将工件(加工对象物)通过冲头与冲模模具之间,并在与后挡板抵接的状态下进行折弯加工。在冲头顶端1处、冲模肩部2 处共计3处发生塑性变形。(塑性变形=除去外力后仍残留的变形)

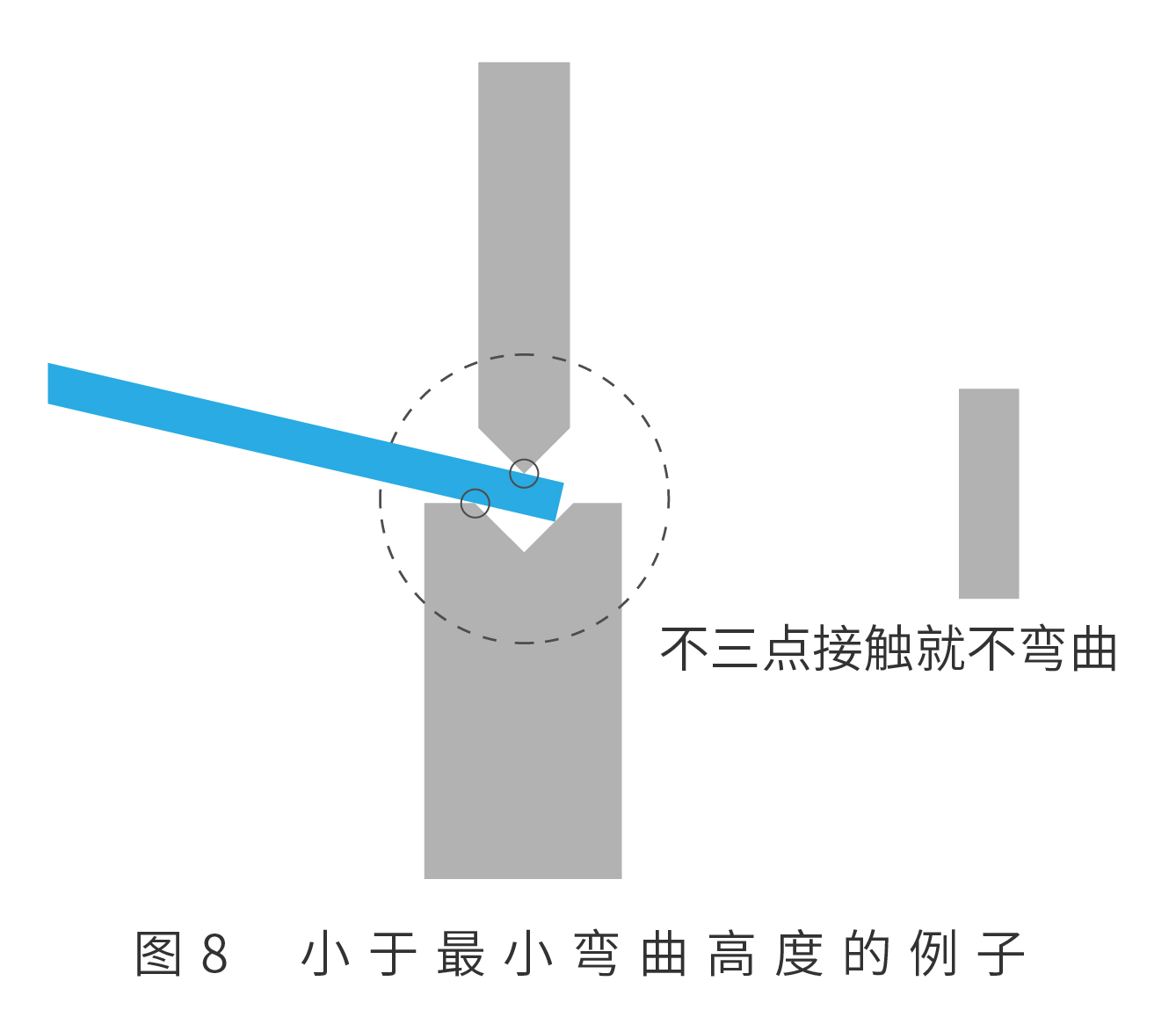

如图8所示,不三点接触,就不会弯曲。这就是设置最小折弯高度和孔与折弯处之间的最小距离的原因。

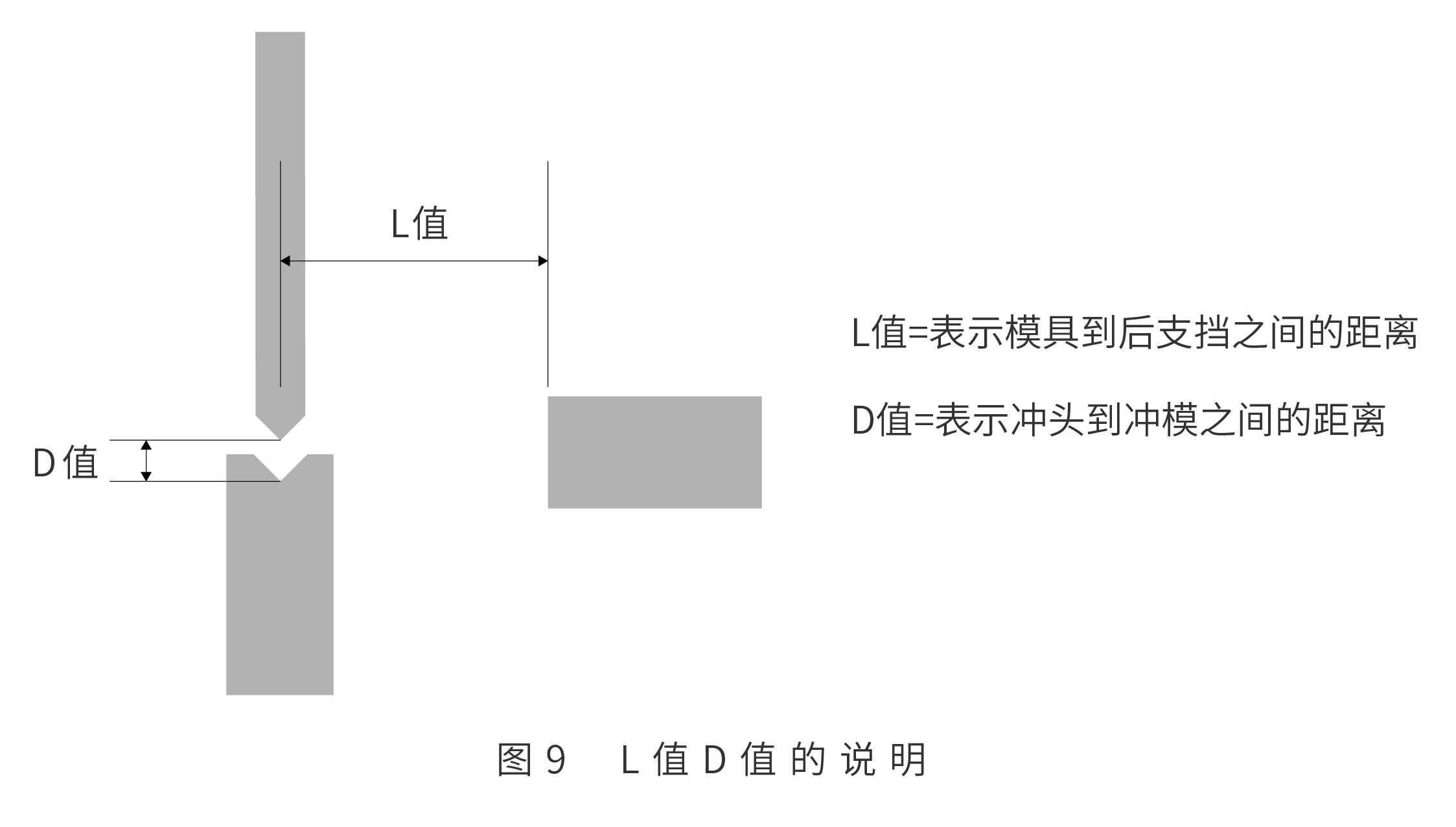

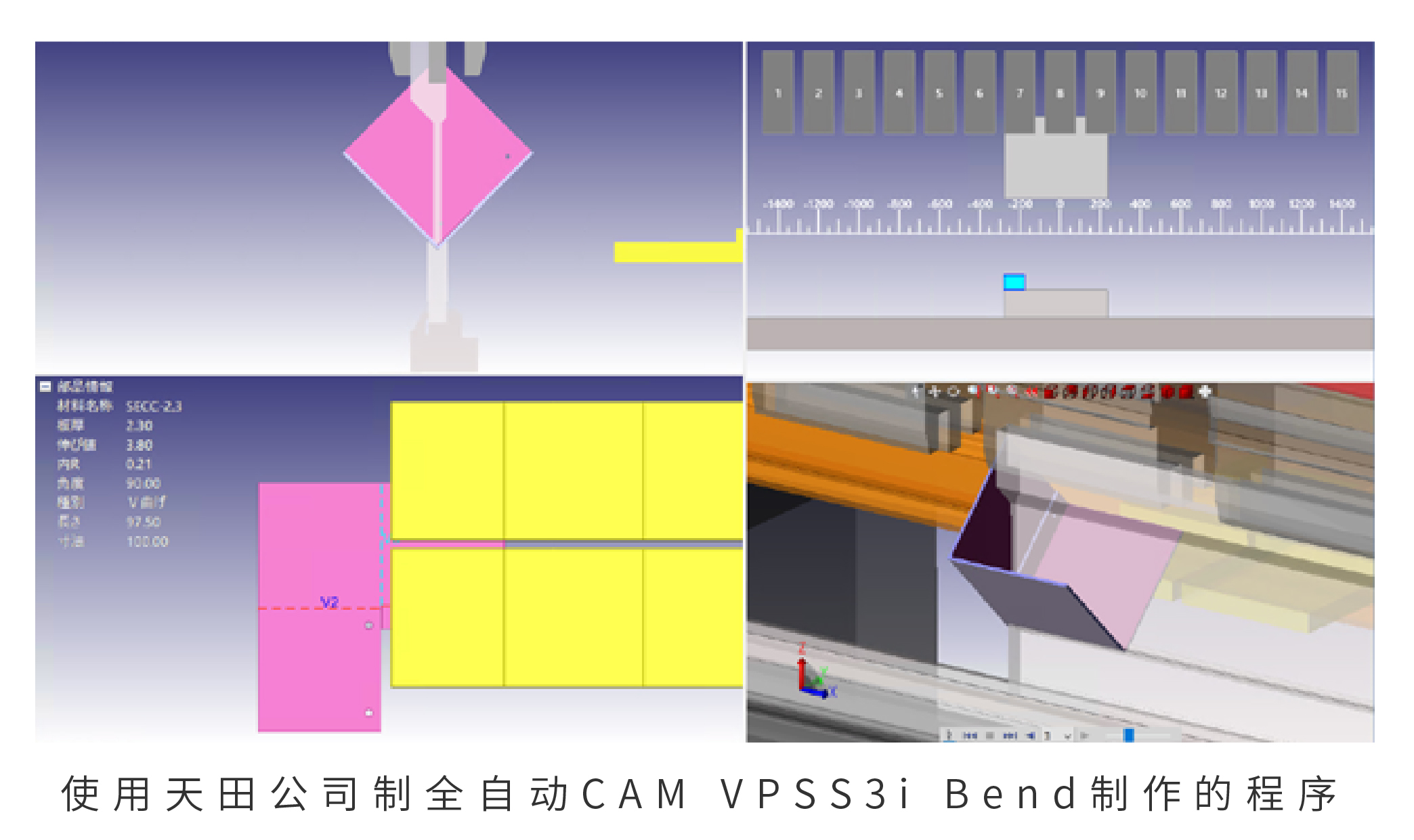

折弯加工也要预先使用 CAM 创建一个用于驱动折弯机的程序。基于展开图自动设置加工顺序、模具、L值、D值等加工详情。

程序完成。

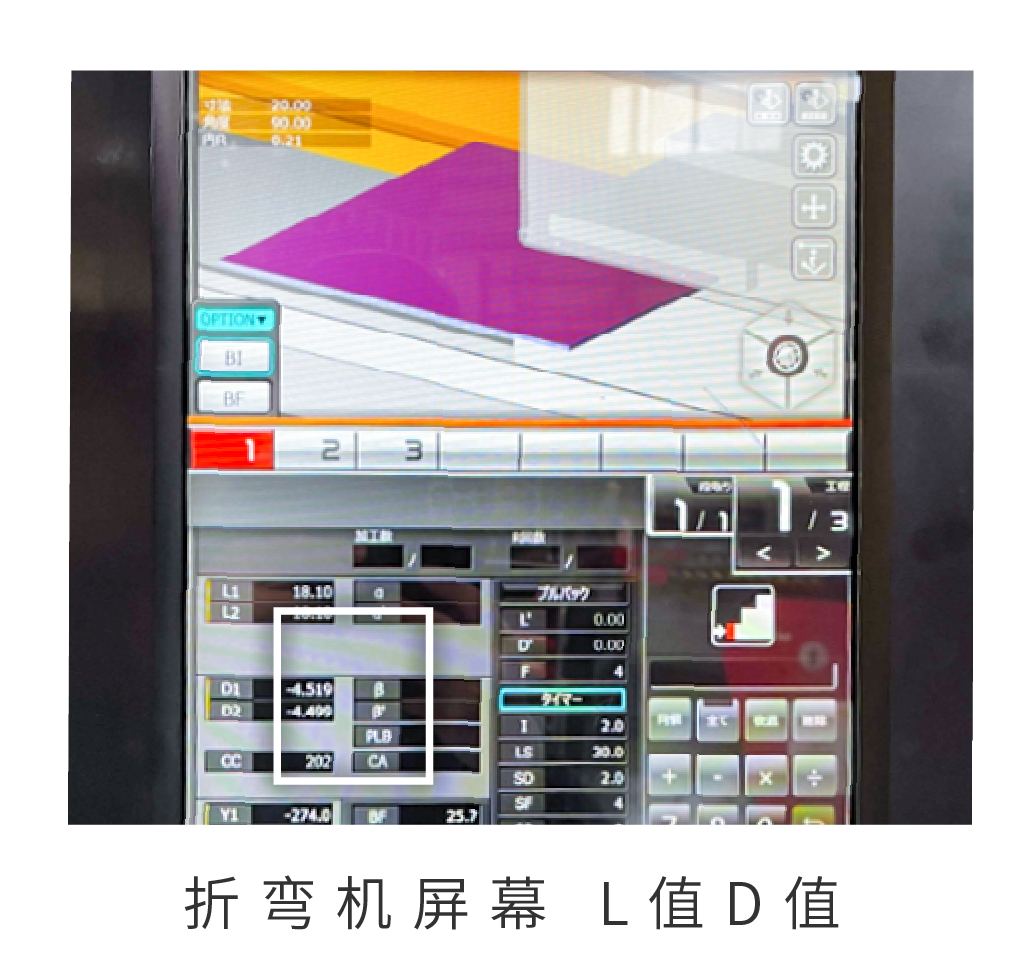

在折弯机屏幕上加载程序。输入表示从模具到后挡板之间的距离的 L 值和表示从冲头到冲模之间的距离的 D 值。

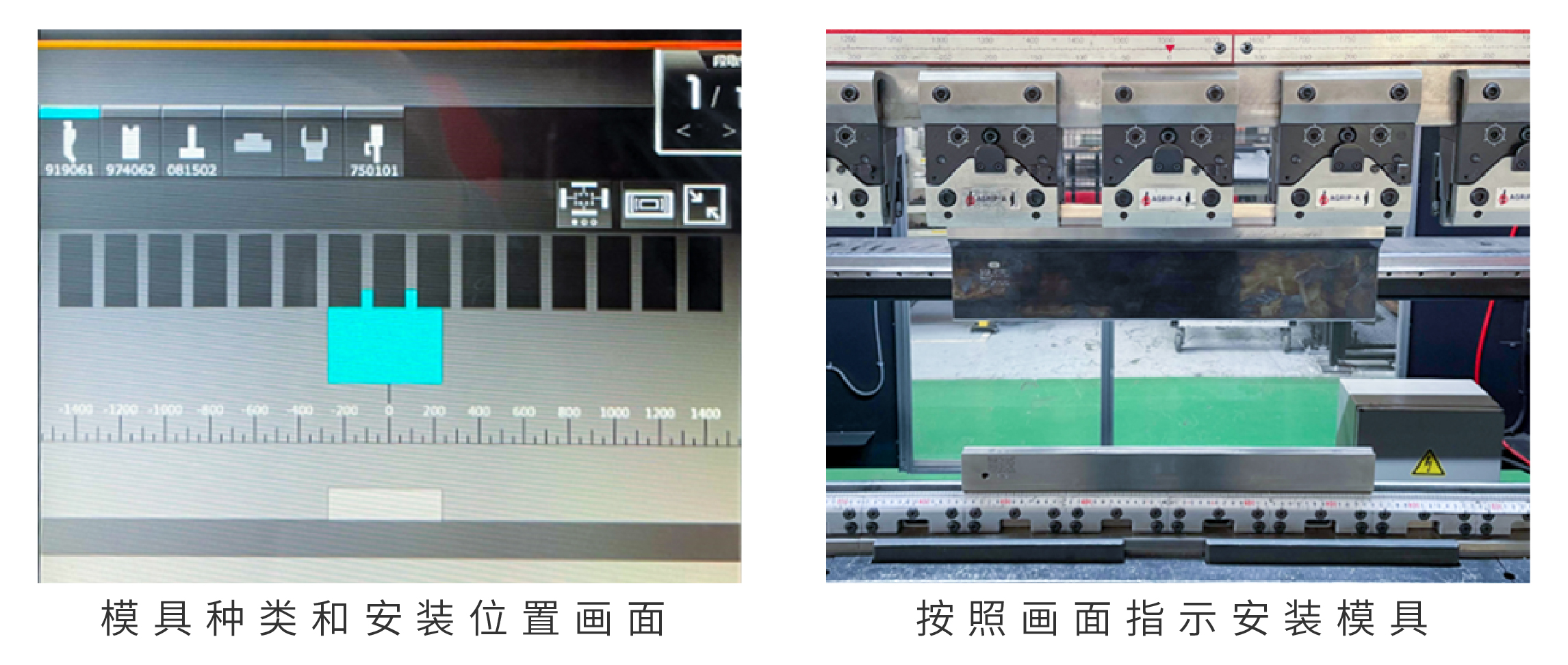

安装模具。模具类型和安装位置由程序设置。一边看屏幕一边安装。

按下开始按钮,开始折弯加工。

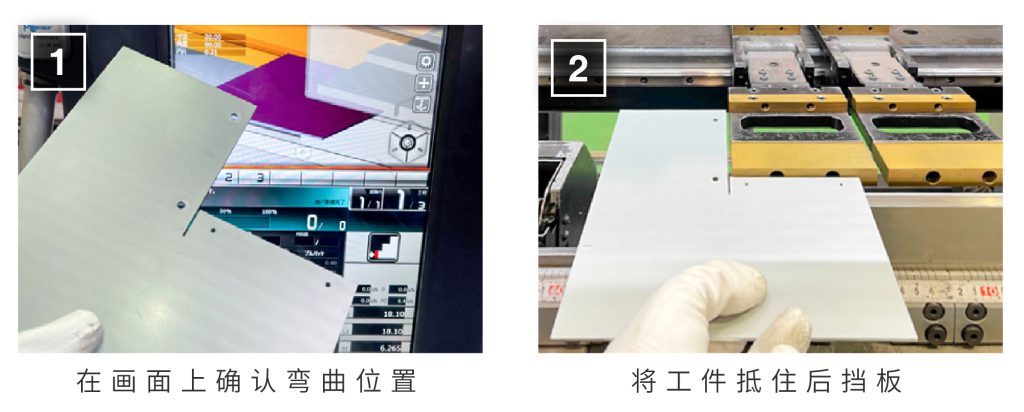

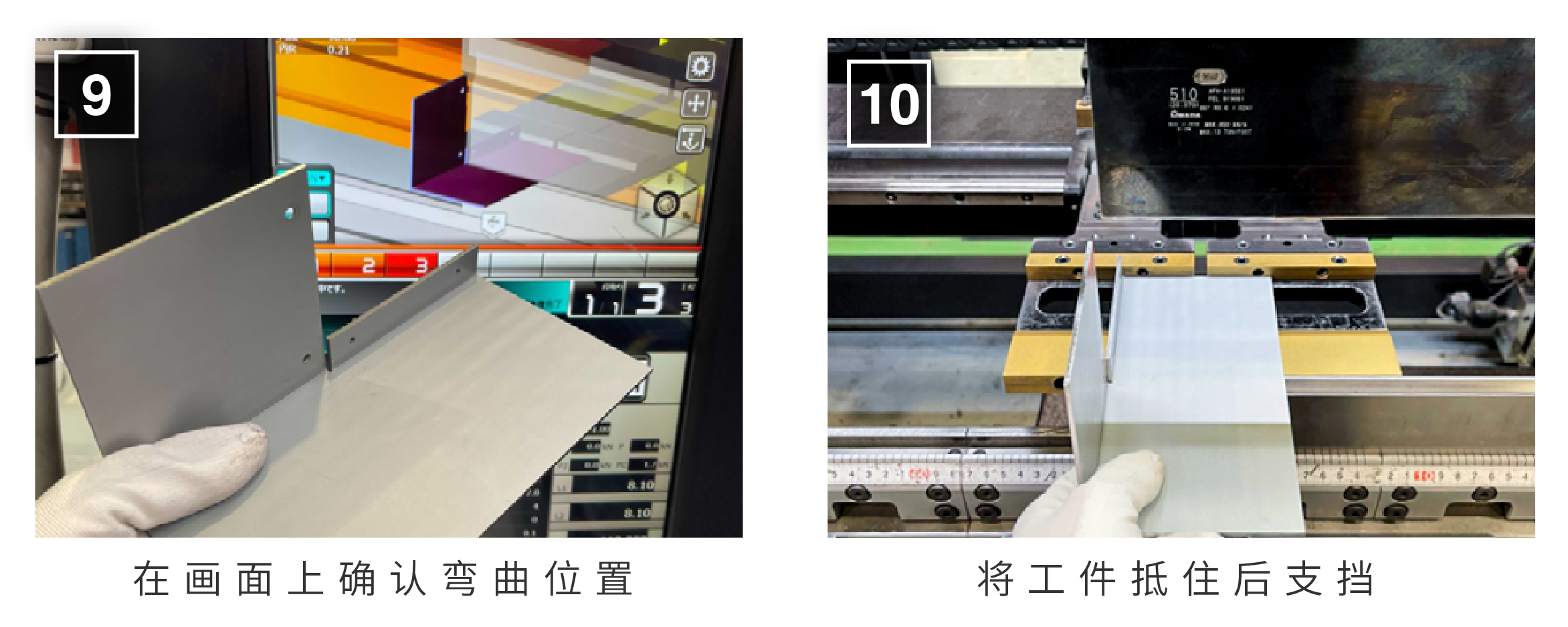

一折弯

在画面上确认弯曲位置,将工件抵住后挡板。

踩踏板开始折弯,折弯结束后,用卡尺检查弯曲高度,用角尺检查角度。

检查合格

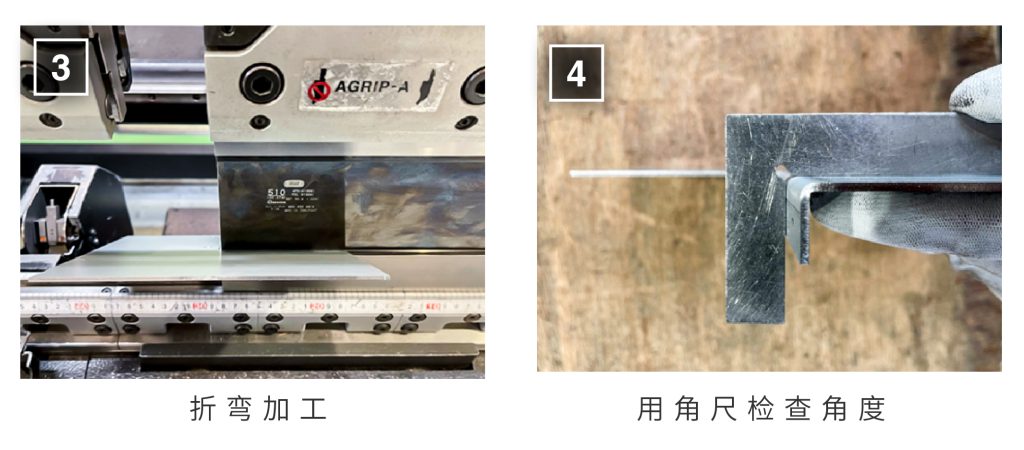

二折弯

注意避免模具与之前弯曲的部分相干扰。

第二次折弯加工完成

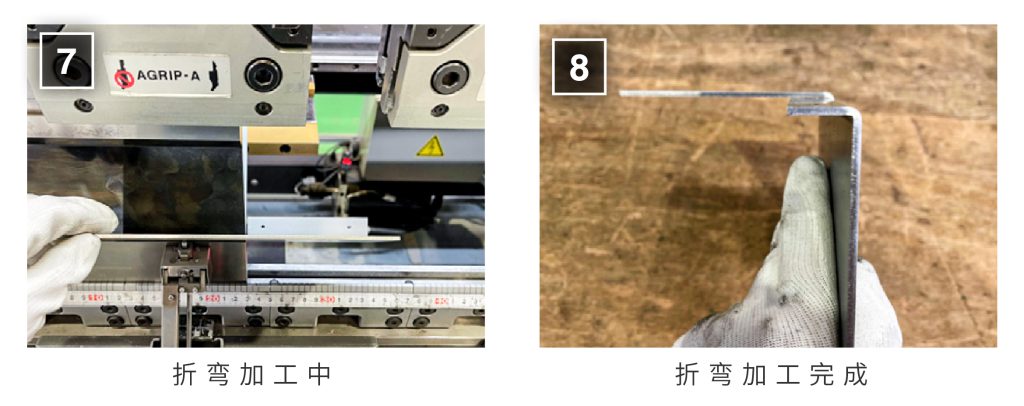

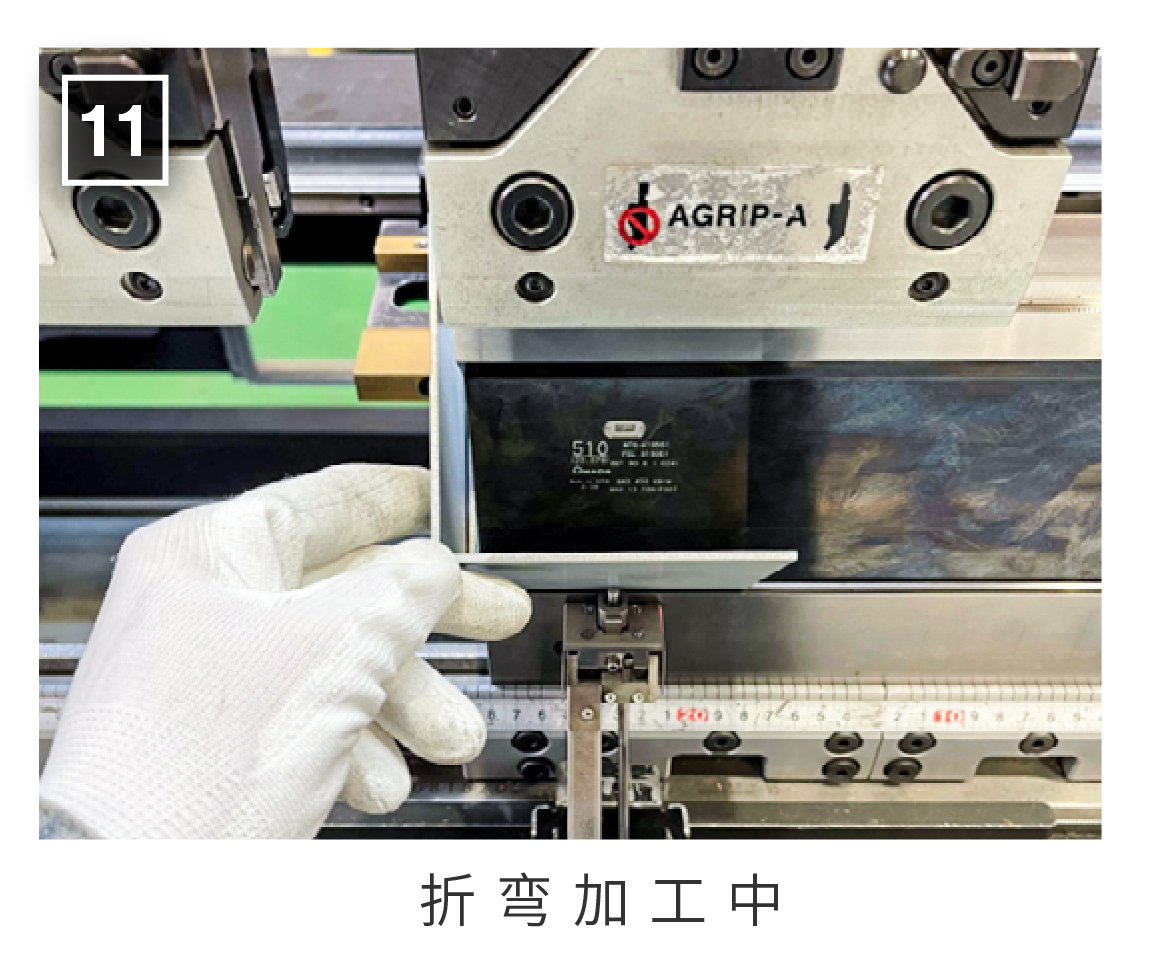

三折弯

此处也要注意折弯完成的部分不会干扰,开始折弯。第一个折缝的凸缘进入两个弯曲凸缘之间。如果各折弯精度不达标,就会产生干扰,无法折弯。

非焊接的钣金接合罩完成!

通过以这种方式在设计中增加一点独创性,能够在不焊接的情况下制作一个坚固的钣金罩。

你觉得如何呢? 此次我们介绍了“非焊接的钣金接合方法”。使用“沉头螺钉”解决了钣金加工中常见的强度不足问题。通过小小的创意实现钣金对应内容领域!